轎車輪轂軸承法蘭盤外圈雙溝道表面超音頻感應器設計

2018-10-22

孟國飛��、肖昌源�����、呂建敏

(廣東省韶關(guān)東南軸承有限公司)

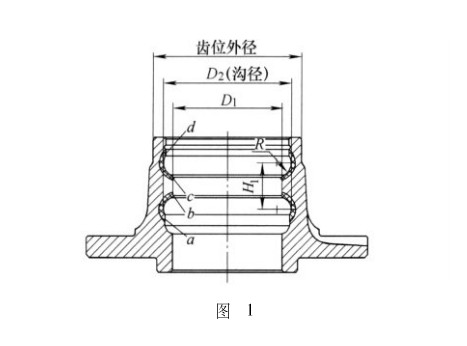

轎車輪轂軸承法蘭盤外圈是連接萬向節(jié)輸出軸與汽車輪轂的重要零件�,其內(nèi)部有兩條溝道提供鋼球的自轉(zhuǎn)與公轉(zhuǎn)的支承回轉(zhuǎn)面����,溝道淬火形狀如圖1陰影部分所示,法蘭盤外圈選用鋼材Gcr15�,要求成品淬硬區(qū)表面淬火硬度為59~64HRC。硬化層深度為1.8~3.0mm����,零件經(jīng)淬火��、低溫回火后(≤200ºC)�,金相組織為3~5級馬式體�。

1.感應器結(jié)構(gòu)

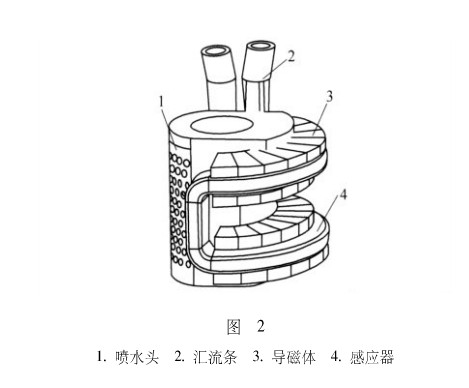

由于法蘭盤外圈雙溝道屬于內(nèi)孔感應加熱的情況,根據(jù)法蘭盤外圈的兩條溝道直徑D2及兩條溝道的擋邊尺寸D1��,把感應器用純紫銅管彎制成回轉(zhuǎn)的匚形��,如圖2所示��,對兩條溝道達到同時加熱�,匯流條與匯流板焊接在一起,匯流板與輸出橋板通過螺栓聯(lián)接���。

為了減少對溝道外圍附近淬硬范圍�,要把感應器工作截面兩側(cè)面打扁�,也是為了好固定導磁體用,由于在加熱的過程中感應器會發(fā)熱���,所以感應器的內(nèi)部要通冷卻水����。感應器的上下兩段導體�,由于通過的電流是反方向的����,在兩相鄰的匚形導體的內(nèi)表面產(chǎn)生鄰近效應�����,使到感應磁場加強�����,容易導致兩溝道內(nèi)側(cè)倒角2����、3處過熱���,淬硬層很厚���,同時溝道外側(cè)的1、4兩點的淬硬層不夠厚��,溝道的淬硬層形狀不能很好的仿形溝道曲率����,根據(jù)實踐經(jīng)驗要把感應器的兩相鄰導體的中心距相對溝心距H1放大一點���,才能達到淬硬層均勻仿形目的。為了使溝道有更好冷卻效果�,噴水頭水孔取直徑Φ2.0mm與溝道是成30°的傾角,同時在工件的外面也有成30°傾角的附加噴水裝置����,噴射壓力為0.2~0.3MPa,淬火液的溫度范圍一般為10°~45°�,淬火液回流時用熱交換器來降溫,并配有溫控調(diào)節(jié)裝置��,確保硬度在控制范圍之內(nèi)和防止淬火裂紋的發(fā)生�����。

由于感應加熱存在圓環(huán)效應使到輪轂軸承法蘭盤外圈的內(nèi)溝道加熱效率低�,必須要用∩形鐵氧體的導磁體加在感應器上,用以克服導體的圓環(huán)效應�����,將電流驅(qū)逐到感應器的外表面�����,可強化內(nèi)溝道加熱的鄰近效應,提高了內(nèi)溝道加熱效率�,除此之外,感應器卡上導磁體后�����,磁力線將完全經(jīng)過導磁體而形成閉合回路���,從而在很大的程度上減少磁力線的逸散���,與此同時由于導磁體具有較高的導磁系數(shù),還可使磁通增加��,所有這些因素���,可以將內(nèi)溝道感應器的效率提高到接近外圓表面感應器的水平。因此在匚形感應器的打扁處裝上導磁效率高的鐵氧體的導磁體��,導磁體之間用耐高溫的德邦密封膠3+3進行固定�,為了防止導磁體整體移位在噴水頭與導磁體之間還要填充耐高溫的絕緣紙。

2.感應器設計參數(shù)的選取

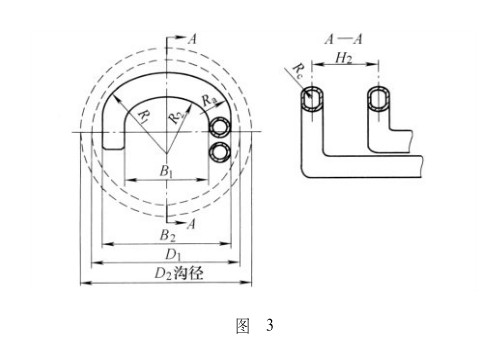

結(jié)合圖1與圖3對感應器的各個尺寸的參數(shù)按以下原則確定����。

?��。?)Rc為感應器工作截面圓孤,Rc=R-1.5��,R為法蘭盤外圈溝道曲率半徑��。

?��。?)R1感應器的工作直徑外環(huán)的半徑���,R1=(D2-0.5)/2,D2為法蘭盤外圈溝道直徑��。

?�。?)R2感應器的工作直徑內(nèi)環(huán)的半徑�����,R2=R1-Rc�����。

(4)B2為感應器的Z寬外形尺寸�,B2=B1+2(Rc-1),但它的大小是受D1的尺寸影響(D1為溝道擋邊尺寸)����,在設計時用1